NOTA SUL RISPARMIO DI

CARBURANTE PER EFFETTO

DELLA SUPERFICIE

NATURALMENTE LISCIA DELL’HPDE CON ATTRITO DI TRASCINAMENTO MINIMO

A cura di ing. Giovanni

Cecconi, Venice Lab

gia’ dir. control room

MOSE

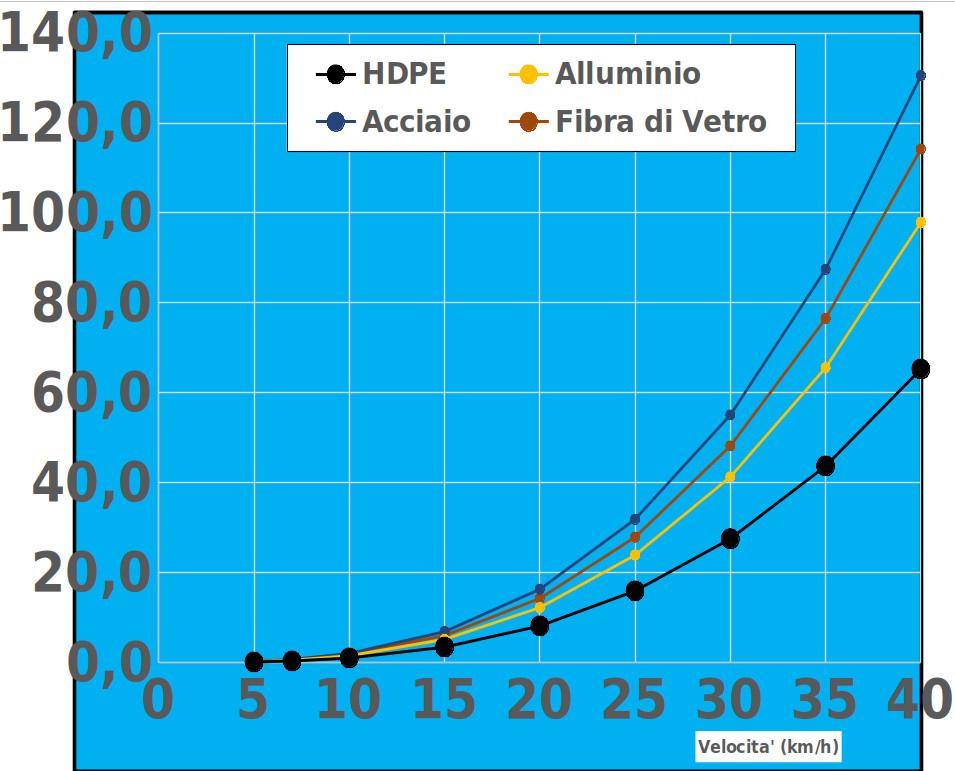

Ecco un riassunto della perdita di energia per una barca realizzata

in HDPE con superficie mantenuta liscia in confronto alle barche

realizzate in alluminio, acciaio e fibra di vetro che presentano una

maggiore rugosità superficiale:

Si sono considerate diverse velocità, utilizzando i coefficienti di

attrito caratteristici (Cf) per ciascun materiale in assenza di

fouling e stessa forma dello scafo calcolando la potenza dissipata

nell’avanzamento in Cv o HP e la forza di resistenza al moto in Kg

peso.

Questi valori rappresentano la perdita di energia nell’unita’ di

tempo per il solo attrito di parete o superficiale, per ciascuna

superficie. Come si può osservare nel seguito la perdita di energia

per attrito di parete e’ superiore del 50% per l’alluminio quando

questo non e’ particolarmente liscio, 75% per la fibra di vetro che

sempre si presenta piu’ rugosa e del 100% per l’acciaio

inossidabile non particolarmente trattato. N.B. In presenza di

fouling per assenza di manutenzione questi benefici scompaiono per

cui diventano fondamentali i trattamenti superficiali anti fouling

per acciaio alluminio e fibra di vetro , mentre per HPDE e’

sufficiente di tanto in tanto il semplice lavaggio con un getto

d’acqua della superficie non trattata, a seconda della permanenza

in acqua e dell’irraggiamento.

Potenza

dissipata in Cv o Hp (1Cv=

735,5W)

|

|

|

Cf

|

0,0020

|

0,0030

|

0,0040

|

0,0035

|

|

Velocità

(km/h)

|

HDPE

|

Alluminio

|

Acciaio

|

Fibra

di Vetro

|

|

10

|

1

|

+50%

|

+100%

|

+75%

|

|

Ad

esempio se lo scafo viaggia a 10 km/h la forza di resistenza di

attrito in e’ rispettivamente in kg.peso:

28

HDPE 41 Alluminio 55 Acciaio e 48 Fibra di Vetro.

Mentre la potenza relativa

dissipata è :

1

per HDPE , 1.5 Alluminio, 2.0 Acciaio, e 1.75 per la Fibra di

Vetro.

Perdita di Energia per i diversi materiali

Questi valori rappresentano la perdita di

energia di parete nell’unita’ di tempo per ciascun materiale a

diverse velocità. I valori sono calcolati sulla base di coefficienti

di attrito caratteristici. Come si può osservare nella tabella che

segue, la perdita di energia tende ad essere inferiore per l'HDPE

rispetto all'alluminio, all'acciaio e alla fibra di vetro, assumendo

i coefficienti di attrito dati desunti dalla letteratura disponibile.

E’ questa una stima di larga massima potendo la perdita effettiva

di energia variare in base a fattori come le condizioni reali delle

superficie per la presenza o meno di fouling, il design dello scafo e

le finiture superficiali, le condizioni dell'acqua. Ecco la

formulazione teorico-sperimentale completa con i valori dei

coefficienti di attrito per ciascun materiale rispettivamente per la

forza di resistenza di attrito R

e la potenza dissipata, P

:

R=0.5*ρ*Ab*Cf*v2

; P=R*v =0.5*ρ*Ab*Cf*v3

dove:

R e’

la Forza di resistenza al moto dello scafo per effetto dell’attrito

superficiale in N

per passare Kg

peso dividere per 9.81

P e’

la

potenza dissipata (W) per un

flusso d'acqua sulla superficie di uno scafo, per passare in Cv o Hp

dividere per 735,5

ρ

è la densità dell'acqua (1000 kg/m³)

Ab

è l'area della superficie bagnata dello scafo (m²) qui assunta pari

a 10m*3,5 m=35 m2

Cf

è il coefficiente di attrito caratteristico della superficie del

materiale vedi tabella Med.

v

è la velocità dell'imbarcazione (m/s), per passare a km/h

moltiplicare per 3,6.

Valori dei Coefficienti di Attrito

Caratteristici, Cf

, per Ogni Materiale:

HDPE

Min. = 0.0020 Max = 0.0030

Med = 0.0025

Alluminio Min.

= 0.0025 Max = 0.0040 Med =

0,0030

Acciaio

Min. = 0.0030 Max = 0.0050

Med = 0,0040

FibradiVetro

Min. = 0.0035 Max = 0.0055 Med

= 0.0035

Forza

di attrito in Kg peso (9,81N)

|

Cf

|

0,0020

|

0,0030

|

0,0040

|

0,0035

|

Velocità

(km/h)

|

HDPE

|

Alluminio

|

Acciaio

|

Fibra

di Vetro

|

5

|

7

|

10

|

14

|

12

|

10

|

28

|

41

|

55

|

48

|

20

|

110

|

165

|

220

|

193

|

40

|

440

|

661

|

881

|

771

|

Potenza

dissipata in Cv o Hp (1Cv= 735,5W)

|

Cf

|

0,0020

|

0,0030

|

0,0040

|

0,0035

|

Velocità

(km/h)

|

HDPE

|

Alluminio

|

Acciaio

|

Fibra di Vetro

|

5

|

0,1

|

0,2

|

0,3

|

0,2

|

7

|

0,3

|

0,5

|

0,7

|

0,6

|

10

|

1,0

|

1,5

|

2,0

|

1,8

|

15

|

3,4

|

5,2

|

6,9

|

6,0

|

20

|

8,2

|

12,2

|

16,3

|

14,3

|

25

|

15,9

|

23,9

|

31,9

|

27,9

|

30

|

27,5

|

41,3

|

55,1

|

48,2

|

35

|

43,7

|

65,6

|

87,5

|

76,5

|

40

|

65,3

|

97,9

|

130,6

|

114,2

|

Fig. 1

Perdita di energia (CV) per attrito superficiale di uno scafo di 10m

* 3,5m di area bagnata = 35m2

I

valori dei coefficienti impiegati sono stati scelti in via

preliminare considerando che in generale tra questi materiali c’è

questa variabilità.

Sono

range tipici dei coefficienti di resistenza al moto in acqua per

superfici piane in diverse applicazioni navali che possono variare in

base a vari fattori come la velocità e la rugosità superficiale:

HPDE

superficie liscia in moto laminare 0,0020 -

0,0030

Acciaio

inossidabile con rugosità superficiale media: 0,0060 - 0,0150

Alluminio

liscio:

0,0025 - 0,0040

Fibra

di vetro liscia:

0,0035 - 0,0055

Fibra

di vetro con rugosità superficiale significativa: 0,0150 -

0,0400